Einbau Glockenankermotor in Arnold BR 211

Überblick

| Motor: | Maxon |

| Umbausatz: | sb Modellbau Nr. 1008 |

| Fräsarbeiten: | Ja |

Vorbemerkung

Ein Umbau von älteren Arnold-Loks auf Glockenankermotor bietet sich aus vielerlei Gründen an, insbesondere bei Loks mit Simplex-Kupplung, da diese nur sehr schwer erhältlich sind (Stand 09-2007 - sind aber aktuell wieder angekündigt). Umbausätze können von sb-modellbau in Olching erworben werden. Die zur BR 211 gehörende Umbauanleitungen ist möglicherweise für einen Nicht-Techniker auf den ersten Blick etwas unverständlich - Allerdings erhält man von sb-modellbau jederzeit telefonisch oder per mail freundliche Erläuterungen und Unterstützung. Darum hier ein ausführlicher und bebilderter Bericht über den Umbau, den ich an meiner BR 211 vornahm.

Vorarbeiten

Zunächst wird das Gehäuse der Lok gemäß Arnold-Anleitung abgenommen (das kleine Schräubchen unter dem abnehmbaren Dach herausdrehen).

Danach wird der Motor ausgebaut. Zunächst den Motor-Haltebügel abnehmen (den Bügel etwas spreizen und abziehen). Danach die beiden Kontakt-Laschen rechts abschrauben.

Das schwarze Kabel, welches das vordere Lämpchen mit Strom versorgt, wird nur zur Seite geschoben. Jetzt kann der Motor herausgenommen werden. Nun müssen noch die beiden Drehgestelle abgenommen werden. Das geschieht durch Herausdrücken des Splintes im Fahrwerk.

Wer, wie der Autor dieser Zeilen, bisher wenig oder keine Übung mit solchen Umbauten hat, sollte jetzt zunächst einmal den leeren Fahrwerksrahmen vor sich auf den Tisch legen und eine "Stellprobe" mit dem Motor vornehmen.

Man erkennt, dass die Kontaktlaschen des Motors weder hochkant noch quer in den vorgesehenen Raum (links im Bild, rot umrandet) passen. Der Raum für den gesamten Motor ist so eng, dass beide Laschen Kontakt mit der Masse des Fahrwerkrahmens bekommen, womit ein Kurzschluss vorprogrammiert ist. Ferner erkennt man, dass die Schwungscheibe im Umfang größer ist als das Motorgehäuse. Man kann den Motor also nicht auf dem Boden des Fahrwerkrahmens aufkleben. Eine geeignete Motorbefestigung (geformt wie eine kleine Wanne), welche man unter das Motorgehäuse kleben könnte, wird leider nicht mitgeliefert. Eine Rückfrage bei sb-modellbau ergab, dass die Kontaktlaschen einfach weitestgehend abgeschnitten werden sollen und dass der Motor nicht auf dem Boden, sondern seitlich eingeklebt werden muss (was die "Umbauanleitung" verschweigt).

Fräsen

Nun wird der Fahrgestellrahmen zum Fräsen vorbereitet.

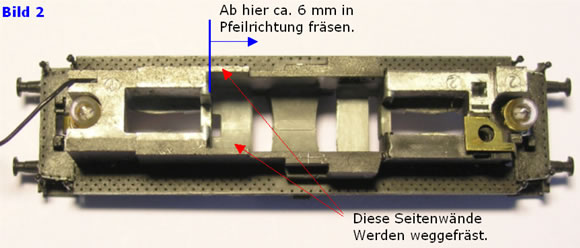

An dieser Stelle verweist die sb-Anleitung lediglich auf einen "Schnitt A-A" (ein Begriff, der sich mir nicht erklärt). Jedenfalls kann man der unkommentierten Skizze, die nur entfernt ähnlichkeit mit dem Fahrwerkrahmen hat, entnehmen, dass die Breite der Ausfräsung 6 mm und die Höhe 9,6 mm betragen soll. Da kein Bezugspunkt für das Breitenmaß in der sb-Skizze zu erkennen ist, geht man zunächst von der im Bild 2 mit einem blauen Strich markierten Stelle aus und misst ca. 6 mm ab.

Die vorzunehmende Ausfräsung wird angerissen und etwas markiert. Der Fahrgestellrahmen lässt sich, wenn man nicht die Beschriftungen und Leitern beschädigen will, kaum fest einspannen (zumindest nicht in die üblicherweise vorhandenen Hobby-Maschinen). Daher ist es sinnvoller, den Rahmen mit der linken Hand festzuhalten und unter Zuhilfenahme einer biegsamen Welle, in die ein 6 mm Walzenfräster eingespannt wird, die markierte Stelle vorsichtig zu fräsen.

Der Fahrwerksrahmen sollte nur am oberen Gehäuseblock festgehalten werden, damit nicht die am unteren Teil befindliche Beschriftung verwischt wird.

Das Ergebnis ist nicht so exakt wie nach der Bearbeitung mit einer Fräsmaschine, aber für unsere Zwecke reicht es aus. Nach dem Fräsen werden die Ränder mit einer Silikon-Polierscheibe geglättet und danach der Fahrgestellrahmen äußerst gründlich von Metallspänen gereinigt.

Motoreinbau

Nun wird der Motor probeweise eingesetzt und geprüft, ob sich die Schwungscheibe frei dreht und an keiner Stelle am Rahmen schleift. Gegebenenfalls muss etwas nachgefräst werden.

Die Motorlaschen müssen zuvor soweit gekürzt werden, dass sie nicht mehr über den Rand des Motorgehäuses hinausragen. An die so gekürzten Laschen werden zwei Litzen für die Stromzuführung angelötet. Um die Schnecken wird dann der von sb-modellbau mitgelieferte Kupferdraht 0,3 mm gewickelt, der für das notwendige Zahnspiel sorgt. Die beiden Motoranschlüsse werden mit etwas Tesafilm isoliert, damit sie keinen Kontakt zum Metallrahmen bekommen (rote Markierung im Bild 5).

Wenn alles sitzt, wird an den markierten Stellen der Kleber mittels eines Zahnstochers eingeträufelt (wenige Tropfen reichen aus). Es wurde der Zweikomponentkleber Epoxi-Bond 5 von Greven verwendet, der unter anderem hier http://stores.ebay.de/Slowflyer-CarbonShop im Versand erworben werden kann. Nach dem Aushärten des Klebers zieht man die Messingdrähte von den Schnecken ab.

Zum Schluss werden die Motorkontakte ein wenig gekürzt und wieder eingesetzt. Daran werden die Motoranschlusss-Litzen angelötet. Die schwarze Litze zum Anschluss des Frontlämpchens wird ebenfalls wieder unter die Lasche geklemmt. Zum Schluss wird der Motorhaltebügel und das Lokgehäuse wieder aufgesetzt.

Der Autor dankt Frank Henschen (poetrandy) und Thomas Fach (N-Fan Thomas F.) für ihre Erläuterungen und Hilfen zu diesem Umbau.

Danke an K.U. Müller für die Zusendung.

Anmerkung von Jürgen Hans

Ich fand den Umbaubericht inspirierend und hilfreich, da ich mich gerade damit befasst habe, eine V 100 mit Simplexkupplungen für mein Hafenprojekt zu präparieren. Ich habe mir gleich nach Lektüre des Berichts den sb-Umbausatz bestellt.

Zwei Verbesserungsvorschläge habe ich anzubringen:

- Zum einen habe ich für die Fräsarbeiten die Pufferbohlen entfernt. Dese lassen sich mitsamt Lampenhalterungen und Aufstiegstreppen leicht aus den Führungsnuten herausziehen. Wie das Foto im Umbaubericht zeigt, sind die zierlichen Kunststoffteile doch sehr knickgefährdet.

- Zum anderen ist es kein großes Problem, das Chassis für die Fräsarbeiten einzuspannen: ich habe zwei kleine Holzstückchen aus 4-mm-Sperrholz geschnitten und darauf zwei kleine Kartonwinkel befestigt, so dass auch die Bedruckung geschützt war. Damit ließ sich das Teil problemlos im Maschinenschraubstock einspannen. Die Fräsung ist doch sehr viel einfacher im Bohrständer oder Fräswerk vorzunehmen als Freihand.

Das linke Bild zeigt das eingespannte Chassis, das rechte Bild zeigt die fast fertige Fräsung (rechts und unten musste noch ein wenig weggefräst werden).

Danke an Jürgen Hans für die Anmerkung samt Bildern.

Zurück zur Umbaubeispiele-Übersicht

Das sagen User zu diesem Thema (2 Beiträge):

Gruß

K.U.Müller

Zwei Verbesserungsvorschläge habe ich anzubringen: zum einen habe ich für die Fräsarbeiten die Pufferbohlen entfernt. Die lassen sich mitsamt Lampenhalterungen und Aufstiegstreppen leicht aus den Führungsnuten herausziehen. Wie das Foto im Umbaubericht zeigt, sind die zierlichen Kunststoffteile doch sehr knickgefährdet.

Zum anderen ist es kein großes Problem, das Teil für die Fräsarbeiten einzuspannen: ich habe zwei kleine Holzstückchen aus 4-mm-Sperrholz geschnitten, darauf zwei kleine Kartonwinkel befestigt, so dass auch die Bedruckung geschützt war und so ließ sich das Teil problemlos im Maschinenschraubstock einspannen. Die Fräsung ist doch sehr viel einfacher im Bohrständer oder Fräswerk vorzunehmen als Freihand.

Zum besseren Verständnis siehe: http://img216.imageshack.us/img216/5456/fraesen0jh0.jpg und http://img216.imageshack.us/img216/600/fraesen1io9.jpg

Das zweite Bild zeigt die fast fertige Fräsung (rechts und unten musste noch ein wenig weggefräst werden).

Gruß --- jaffa --- alias JürgeN

Zum Seitenanfang

© by 1zu160.net; Stand: 26. 12. 2021; Seitenaufrufe laufender Monat: 7; Vormonat: 53;