Elektromagnetisches Entkuppeln

Bei dem Projekt handelt es sich um eine Eigenentwicklung von Klaus Lehneis, der sein Projekt hier vorstellt.Anzeige:

Allgemeines

Der große Vorteil von Kupplungen, die sich magnetisch öffnen lassen, ist, dass dies berührungsfrei geschieht. Ein Entgleisen aufgrund einer Bohle, die gegen eine Achse drückt, ist somit unmöglich.

Als erstes die Eckdaten:

- Als Basis sollte die Standard-N-Kupplung dienen. Ich hätte sonst meinen gesamten Fuhrpark überarbeiten müssen.

- Die Kupplung soll magnetisch zu öffnen sein. Da dies sich als Entgleisungssicherer erwiesen hat als die diversen mechanischen Entkuppler.

- Ein Einbau soll nachträglich möglich sein, denn die Notwendigkeit eines Entkupplers wird oft erst durch den Betrieb ersichtlich.

Die Grundidee meines Entkupplers stammt von der Peco-Kupplung.

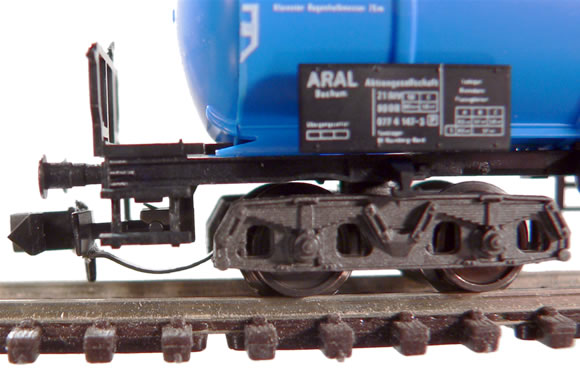

Ein Neusilberblech, das an der Kupplung befestigt ist, wird durch einen Magneten, der zwischen den Schienen sitzt, angezogen. Die Kupplung klappt somit nach oben.

Es stellte sich heraus, dass das von Peco angebotene Neusilberblech (Bestellnummer NR-103 "Coupler Lift Arms") auch für Standard-N-Kupplungen genutzt werden kann.

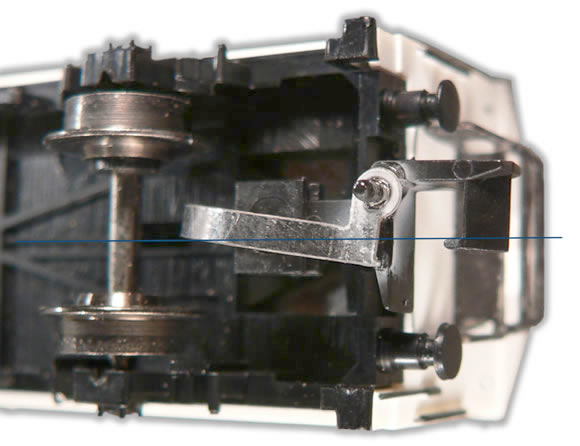

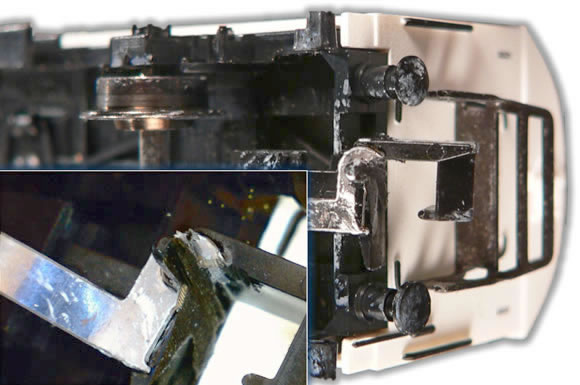

Dieses Blech wurde gebogen und unter der Kupplung mit Sekundenkleber-Gel montiert. Die Rundung hat einen Radius von 6 mm. Da das Blech beim Biegen etwas zurückfedert, ist ein Rundstahl mit 8mm Durchmesser (man kann natürlich auch einen Bohrer nehmen) genau richtig. Um ein Verkleben der Kupplung zu vermeiden, ist es ratsam, den Kleber nur auf dem Neusilberblech aufzutragen. Des weiteren hat es sich als sinnvoll erwiesen, zuerst den 6 mm-Radius und erst anschließend den Knick zu biegen.

Um ein Verkannten beim Entkuppeln zu verhindern, ist es sinnvoll, das Blech leicht schräg aufzukleben, so dass das freie Blechende genau mittig zwischen den Rädern ist.

Nachdem das Neusilberblech aufgeklebt ist muss noch ein kleines überstehendes Stück weggeschliffen werden. Dies geht am einfachsten mit einer Diamantscheibe, die im "Proxxon" eingespannt ist.

Je nach Drehpunkt der Kupplung kann es passieren, dass das Neusilberblech die Schwellenoberkante berührt. In solchen Fällen muss das Neusilberblech nachgebogen werden. Mit feinen Zangen und ein wenig Übung ist dies auch im angeklebten Zustand möglich. Eine andere Möglichkeit ist es, das Neusilberblech mittels eines kleinen Seitenschneiders zu kürzen. Allerdings darf dabei nicht zuviel abgeknipst werden, da sonst das Blech nicht mehr vom Magneten angezogen werden kann.

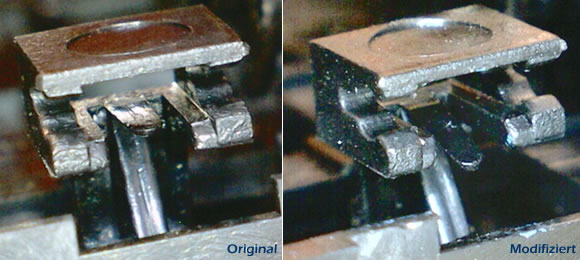

Kupplungs-Modifikationen

Um die Kupplungen möglichst leichtgängig zu bekommen wurde bei Kupplungen mit Klipsaufnahmen (NEM 355) eine kleine Änderung durchgeführt:

In der Kupplungskammer befindet sich eine Federzunge aus Kunststoff, die dazu dient die Kupplung nach unten zu drücken. Für Profi-Kupplungen ist dies notwendig. Bei Standard-Kupplungen kann man die Federzunge mittels eines kleinen Schraubendrehers nach oben biegen und erreicht so eine sehr leichtgängige Kupplung. Diese Abänderung macht meiner Meinung nach auch Sinn bei allen Fahrzeugen, die mit Standardkupplungen betrieben werden. Danach ist ein Ankuppeln bei langsamsten Geschwindigkeiten möglich, ohne dass der Wagen weggeschoben wird.

Nach diesen Modifikationen ist der Umbau der Kupplung fertig. Die Kupplung kann nun an jeder Stelle abgekuppelt werden, an denen in der Anlage eine Entkuppelspule angebracht ist.

Bau der Enkuppel-Magnetspulen

Ein großes Problem war die richtige Dimensionierung der benötigten Magnetspule. Bei der Dimensionierung der Spule ist folgendes zu beachten:

- Anzahl der Windungen hoch => Temperatur der Spule sinkt; Stromaufnahme sinkt; magnetische Kraft sinkt

- Anzahl der Windungen runter => Temperatur der Spule steigt; Stromaufnahme steigt; magnetische Kraft steigt

- Drahtdurchmesser hoch => Temperatur der Spule steigt; Stromaufnahme steigt; magnetische Kraft steigt

- Drahtdurchmesser runter => Temperatur der Spule sinkt ; Stromaufnahme sinkt ; magnetische Kraft sinkt

Eine Änderung des Drahtdurchmessers ist dabei dramatischer als eine Änderung der Windungszahl. Ich habe erst den Drahtdurchmesser ermittelt und anschließend die Feinabstimmung mit der Windungszahl gemacht.

Nach mehreren Versuchen kam ich zu folgendem Ergebnis/Eckdaten für meine Spule:

12 V Gleichstrom

0,4 mm Kupferlackdraht

Kerndurchmesser 4 mm

1100 Windungen

Spulenlänge 25 mm

Außendurchmesser ca. 24 mm (das Maß ergibt sich durch oben stehende Eckdaten)

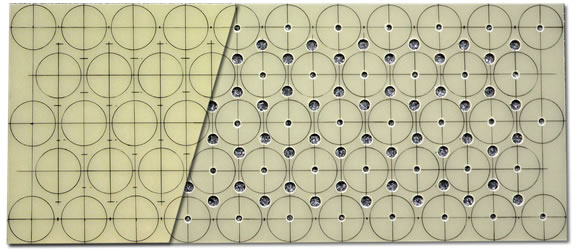

Stromaufnahme ca. 2 A

Als Basis dient eine 4 mm Stahlgewindestange aus dem Baumarkt. Wichtig ist hier, dass man keine hochlegierten Stähle benutzt, da diese die magnetische Kraft nicht so gut leiten. Als erstes werden zwei Scheiben mit 26 mm Durchmesser aus Epoxidplatten hergestellt. Als Halbzeug wurden anfänglich Leiterkarten benutzt. Später wurde eine Epoxidplatte von Conrad (Best.Nr. 295783) als Halbzeug verwendet. Nach dem Aussägen wurde eine 4 mm Bohrung Mittag eingebracht.

Wer die Möglichkeit zum Drehen hat, kann die Platten 2 mm größer Aussägen, anschließend 10 Stück auf eine Gewindestange aufschrauben und überdrehen.

Für die Spule braucht man eine Gewindestange von ca. 45 mm länge. Damit man beim Wickeln die Spule gut befestigen kann, empfiehlt es sich, die Gewindestange 75 mm lang abzusägen. Nach dem Wickeln kann dann das überflüssige Material abgesägt werden.

Die Epoxidplatten wurden mittels 2-Komponenten-Kleber auf die Gewindestange geklebt. Damit die Platten rechtwinklig zur Gewindestange sind, wurde die Gewindestange in eine Tischbohrmaschine eingespannt und die Epoxidplatte liegt auf dem Bohrtisch flach auf. Die Gewindestange wird durch die Platte gesteckt und verklebt. Nach dem Trocknen wird dies mit der zweiten Platte wiederholt. Zu beachten ist, dass der innere Abstand zwischen den beiden Platten 25 mm ist. Um den Plattenabstand nicht jedes Mal nachmessen zu müssen, habe ich mir ein 25 mm langes Rohr besorgt und dies mit einem Längsschlitz versehen. So kann man die zweite Platte im richtigen Abstand verkleben und nach dem trocknen das Rohr problemlos entfernen.

Wenn der Kleber getrocknet ist, wird die Stange in dem Bereich, wo zukünftig die Spule ist, mit Isolierband umwickelt. Eine Lage Isolierband ist hier vollkommen ausreichend.

Ein 1 mm Loch wird direkt an der Gewindestange

in eine der Epoxidplatten mit einem Stiftenklöbchen gebohrt. Dies dient dazu, die erste Kupferdrahtwindung nach außen zum Anschluss zu führen.

Abbildung: Die wichtigsten 6 Schritte für die Spulenerstellung - 1. Die drei Einzelteile angefertigt;

2. Erste Platte angeklebt;

3. Zweite Platte angeklebt;

4. Spulenkern isoliert;

5. Spule gewickelt;

6. Drahtenden an Lötleiste befestigt.

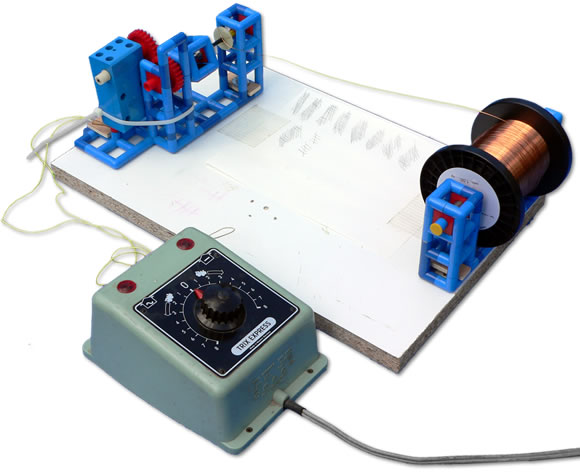

Für das eigentliche Wickeln habe ich mir eine "Wickelmaschine" aus Plasticant gebaut. Hier dürfte jeder andere Baukasten auch funktionieren, egal ob es sich um Lego, Fischertechnik oder irgend welche Metallbaukästen handelt. Wenn man vorher mit seinen Kindern noch die "Leihgebühr" aushandelt, sollte es auch zu keinen größeren Familiendramen kommen.

Das eigentliche Wickeln geht nun auch relativ schnell von statten. Es wird ein 0,4 mm Kupferlackdraht benutzt. Man kann solch einen Draht im Elektronikbedarf oder bei Conrad kaufen. Wesentlich günstiger ist es aber, bei Sauter (www.sauter-trafo.de) den Draht zu bestellen.

Mit der einen Hand (bei Rechtshändern bevorzugt die rechte Hand) wird der Draht permanent von rechts nach links und wieder zurück geführt. Mit der anderen Hand wird am Trafo die Drehzahl eingestellt. Die sollte so sein, dass man beim Zählen noch gut mitkommt. Alle hundert Windungen wurde mit der freien Hand (bei Rechtshändern also die linke Hand) ein Strich auf einem bereitliegenden Papier gemacht. Wer es aufwendig mag, der darf aber auch ein Zählwerk entwerfen, sodass man nur noch den Spulendraht führen muss.

Nach der letzten Windung wird der Draht, wie auch schon vor der ersten Windung, durch ein 1 mm Loch nach draußen geführt. Eine Lötleiste mit zwei Kontakten wird von außen auf die Epoxidplatte geklebt und die beiden Enden des Kupferlackdrahtes werden dort angelötet. Zum besseren Löten hat es sich bewährt, die Lackschicht zuvor mit einem Bastelmesser abzukratzen. Das Abbrennen der Lackschicht mit einer Flamme oder Wegschmelzen mit Lötkolben/Lötzinn führt zu unsauberen Lötstellen, da Rückstände des Lacks die Lötstelle verunreinigen.

Montage der Spule

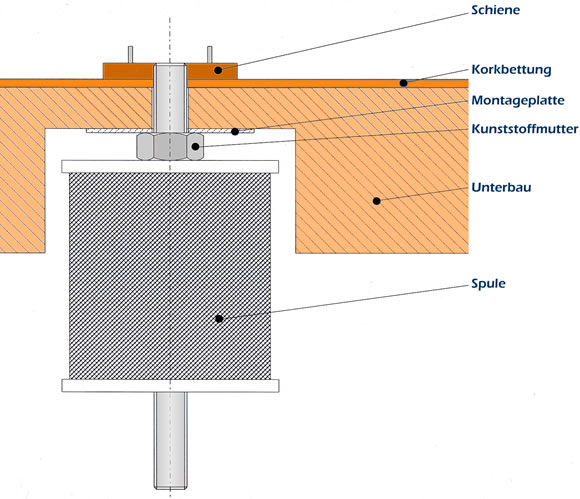

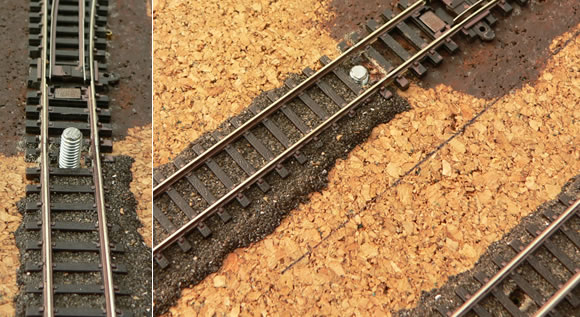

Um die Spule zu befestigen, wird zunächst zwischen den Schienen ein 4 mm-Loch gebohrt. Falls die Grundplatte dicker als 5 mm ist, empfiehlt es sich von der Unterseite etwas Material abzunehmen (entweder mit einem Forstner-Bohrer oder mit einer Oberfräse). Anschließend wird eine M4-Mutter von unten auf das Loch geklebt. Bei der nachträglichen Montage der Spule hat es sich als sinnvoll erwiesen, die Mutter zuerst auf einer Scheibe mit ca. 20 mm Durchmesser zu kleben. Als Material für die Scheibe wurde 1 mm dickes Styrene verwendet. Die Mutter wurde mittels 2-Komponenten-Kleber zuerst auf die Scheibe geklebt. Anschließend wurde die Scheibe ebenfalls mit 2-Komponenten-Kleber von unten an das Holz geklebt. Damit die Mutter mittig über dem 4 mm-Loch liegt, wird sie vorher von oben mit einer Schraube fixiert. Empfehlenswert ist es, eine Kunststoffmutter zu nehmen, damit die magnetischen Kräfte nicht abgelenkt werden.

Als letzter Schritt wird die Spule von unten eingeschraubt und auf Schwellenoberkante gekürzt. Wer möchte, kann dies bereits vor den Einbau in das Gleis machen oder erst nach dem Einbau mit einer kleinen Trennscheibe ("Proxxon").

Ansteuerung der Entkuppelspule

Die Spulen sind nicht für Dauerbetrieb ausgelegt und würden bei einer ständig anliegenden Spannung durchbrennen. Die Spulen dürfen daher nur mit einen Taster angesteuert werden, der die Spule nur so lange mit Spannung versorgt, so lange man auf den Taster drückt. Wer es etwas komfortabler möchte, kann eine elektronische Abschaltverzögerung einbauen.Ausgelegt ist die Spule, wie bei den technischen Eckdaten bereits erwähnt, für 12 Volt Gleispannung.

Video

Video mit freundlicher Genehmigung von Jürgen Wilms, der den von Klaus Lehneis vorgestellten Entkuppel-Mechanismus bereits im Anlageneinsatz hat. Ein weiteres Video gibt es auf MyVideo.de.

Danke an Klaus Lehneis für die Zusendung.

Das sagen User zu diesem Thema (die letzten 5 Beiträge, 7 Beiträge insgesamt):

gibt es Erfahrungen mit den 1x1x1mm Magneten. Ich experimentiere gerade damit, bin aber (noch) nicht erfolgreich. Die Magnetkraft meines unteren Magneten reicht bei mir nicht aus, um die Kupplung hochzuheben. Im Moment habe ich einen 5V Elektromagneten, den betreibe ich aber kurzzeitig mit 10V. Nach meinem Urlaub werde ich weitere Experimente machen. Bei 2x2x2mm Neodym Magneten ist die Haltekraft um Faktor 10 höher. Vielleicht reicht das aus? Ansonsten wäre es eine tolle Lösung.

Viel Spass mit eurer Modellbahn.

Uli

dieser Artikel hat mich auf die Angeregt über die Kupplung nachzudenken. Der Bügel an der Kupplung gefällt mir nicht so gut. Es ist doch sicher bekannt das sich Magnete nicht nur anziehen, sondern auch abstoßen, und zwar immer dann, wenn sie die gleiche Polarität haben. Die Idee ist. Einen kleinen Magneten 1x1x1 mm an die Kupplung kleben und mit einem Gleichstrom Magnetfeld den Kupplungsbügel anheben.

Kann mir ggf. jemand die Maße der Neusilberbläche sagen, wäre echt geil...

Gruß

Klaus aus Nämberch

is ne tolle sache funktionierta auch aber bei mir kommt ein kurzer und für 5min geht garnix mehr kann wer helfen und diskret sagen wo dran es liegt.

sonst sehr gut.

gut zufrieden

gruß cool bahner

Zum Seitenanfang

© by 1zu160.net; Stand: 26. 12. 2021; Seitenaufrufe laufender Monat: 17; Vormonat: 178;